双轴撕碎机作为固废处理的设备,其刀片材质的选择不仅影响设备性能,更与环保效益密切相关。合理的材质设计可从资源节约、能耗控制及污染防控三方面推动绿色循环经济。

一、资源消耗与循环性

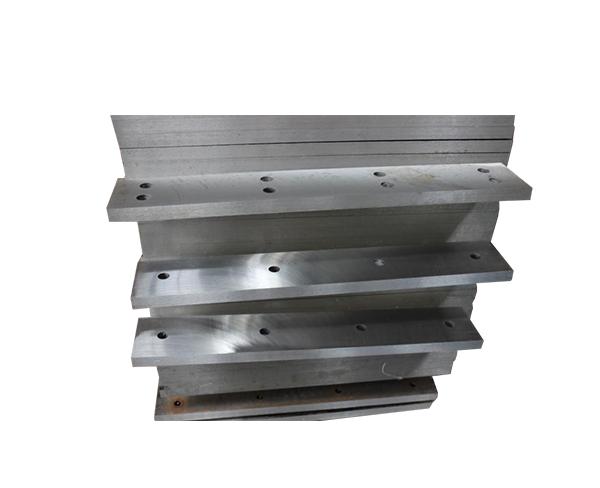

刀片耐磨性直接决定更换频率。传统高碳具寿命仅300-500小时,而采用钨钛合金或表面渗氮处理的工具钢可提升寿命至2000小时以上,单台设备年减少废钢产生量达2-3吨。瑞典某回收企业改用粉末冶金片后,刀轴备件采购成本下降40%,同时减少62%的金属废料填埋量。

二、能源效率优化

硬质合金刀片使撕碎机工作电流降低15-20%,处理每吨物料的综合电耗减少8-12kWh。德国技术协会研究显示,使用陶瓷复合涂层的刀片在破碎PET塑料时,单位能耗较普通降低28%,年减排CO₂达135吨(按1000kW设备测算)。

三、污染防控维度

1. 制造污染:含钼、钒等稀有金属的合金钢冶炼碳排放较普通钢高1.8倍,需平衡性能与生产污染。日本企业开发的低碳高锰钢(0.6%C,12%Mn)在保持HRC58硬度的同时,将冶炼能耗降低35%。

2. 使用污染:处理废物时,含钴刀片磨损可能释放重金属微粒,而氮化硅陶瓷涂层刀具实现零金属污染,满足欧盟WEEE指令要求。

3. 再生兼容性:马氏体不锈片回收利用率达92%,比含钨硬质合金高40%,避免稀有资源流失。

当前,前沿技术如激光熔覆梯度材料正突破传统材质局限,在刀体基材表面熔覆0.5mm碳化钨层,既保持韧性又提升表面硬度至HRC65,使全生命周期碳足迹降低27%。材质选择已从单纯机械性能考量,转变为涵盖LCA全过程的系统性环保决策,推动固废处理行业向更可持续方向发展。